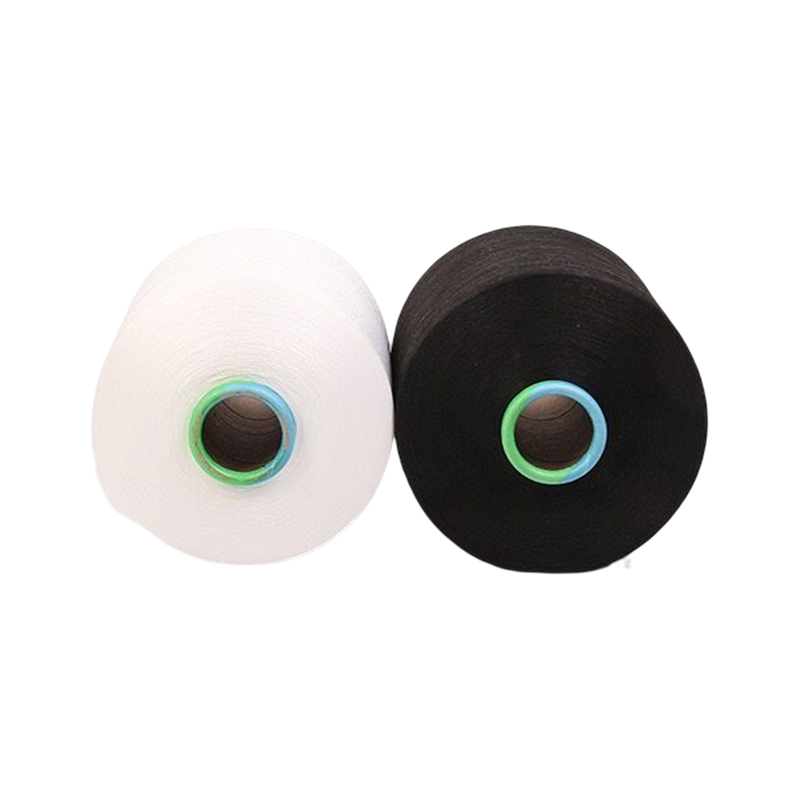

1. 폴리 에스테르 DTY의 기본 제조 공정 :

폴리 에스테르 DTY의 생산 과정에는 일반적으로 다음 단계가 포함됩니다.

중합 반응 : 폴리 에스테르 원료를 수득하기 위해 촉매의 작용하에 중합 된 다 테프 탈산 (PTA) 및 에틸렌 글리콜 (예 : 에틸렌 글리콜)이 중합된다.

회전 : 폴리 에스테르 원료는 용융 회전 기술을 통해 섬유로 뻗어 나온 다음 올바르게 처리됩니다.

스트레칭 : 섬유는 뜨거운 스트레칭 과정을 통해 더 뻗어있어 허위 트위스트 특성을 제공하고 DTY (False Twist Yarn) 섬유를 형성합니다.

와인딩 : 섬유는 후속 사용을 위해 롤로 롤링됩니다.

2. 다른 색상의 염색 과정 :

색상의 차이는 주로 염색 과정에 반영됩니다. 일반적인 색상 폴리 에스테르 DTY에는 노란색, 회색, 흰색이 포함됩니다 등, 각 색상의 염색 방법은 다릅니다.

(1) 흰색 폴리 에스테르 DTY :

undyed 또는 pre-dyed : 흰색 dty는 일반적으로 폴리 에스테르 섬유의 중합 후 회전에 의해 직접 처리됩니다. 또한 추가 염색 또는 인쇄를위한 중간 제품으로 사용될 수 있습니다.

염색 후 공정 : 흰색 폴리 에스테르 DTY가 나중에 염색 될 경우, 용매 염색 또는 고온 및 고압 염색은 일반적으로 흰색의 순도를 유지하는 데 사용됩니다.

(2) 회색 폴리 에스테르 DTY :

전처리 및 염색 : 회색 폴리 에스테르 DTY는 일반적으로 회색 사전 염색 또는 다른 염료로 회색으로 직접 염색과 같은 염색 전에 특별한 처리를 거친 폴리 에스테르 섬유입니다. 회색 염색은 침투 염색 또는 용매 염색으로 완료 될 수 있습니다.

회색은 중립 톤이므로 염색 과정은 일반적으로 간단합니다. 염색 할 때는 너무 많은 색을 피해 섬유의 통기성과 안락함에 영향을 미칩니다.

(3) 옐로우 폴리 에스테르 DTY :

노란색 염료 사용 : 노란색 DTY는 특정 노란색 염료를 사용해야합니다. 일반적인 염료에는 산 염료, 분산 염료 등이 포함됩니다. 이러한 염료를 사용할 때는 균일 한 색상을 보장하기 위해 염색 온도와 시간을 제어해야합니다.

염색 공정 : 노란색 DTY의 염색 과정에는보다 정교한 요구 사항이 필요합니다. 특히 대규모 생산에서 최종 섬유의 안정성과 색상의 내구성을 보장하기 위해 염색 공정의 온도 및 pH 값을 제어해야합니다.

3. 염색 및 치료 효과 :

다른 색상의 폴리 에스테르 dty의 염색 과정은 주로 다음을 포함하여 섬유의 성능에 다른 영향을 미칩니다.

색상 견해 : 색상의 깊이와 견해는 완제품의 서비스 수명에 직접적인 영향을 미칩니다. 예를 들어, 노란색 염료는 고온에서 더 쉽게 사라질 수 있으므로 특별한 견해 처리가 필요합니다.

흡습성 및 통기성 : 염색 및 치료 후 과정은 폴리 에스테르 DTY의 통기성과 흡습성에 영향을 줄 수 있습니다. 폴리 에스테르 자체는 흡습성이 좋지 않으며 염색 과정이 제대로 처리되지 않으면 편안함에 영향을 줄 수 있습니다.

부드러움 : 특히 노란색 및 회색 폴리 에스테르 DTY의 경우 염색 공정은 섬유의 부드러움에 영향을 줄 수 있으며, 이는 일부 의류 직물의 편안함에 매우 중요합니다.

4. 기타 가공 기술 :

항-구트라올 레트 처리 : 일부 폴리 에스테르 DTY는 염색 공정 동안 항-ultraviolet 처리를 추가하여 특히 야외 제품에서 색상을보다 제 자신에 더 강력하게 만듭니다.

반 스테이션 치료 : 폴리 에스테르 DTY의 안 스틱 처리도 섬유에 대한 정전의 부정적인 영향을 피하기위한 일반적인 치료 과정입니다 .

-2.png)

-2.png)

-3.png)