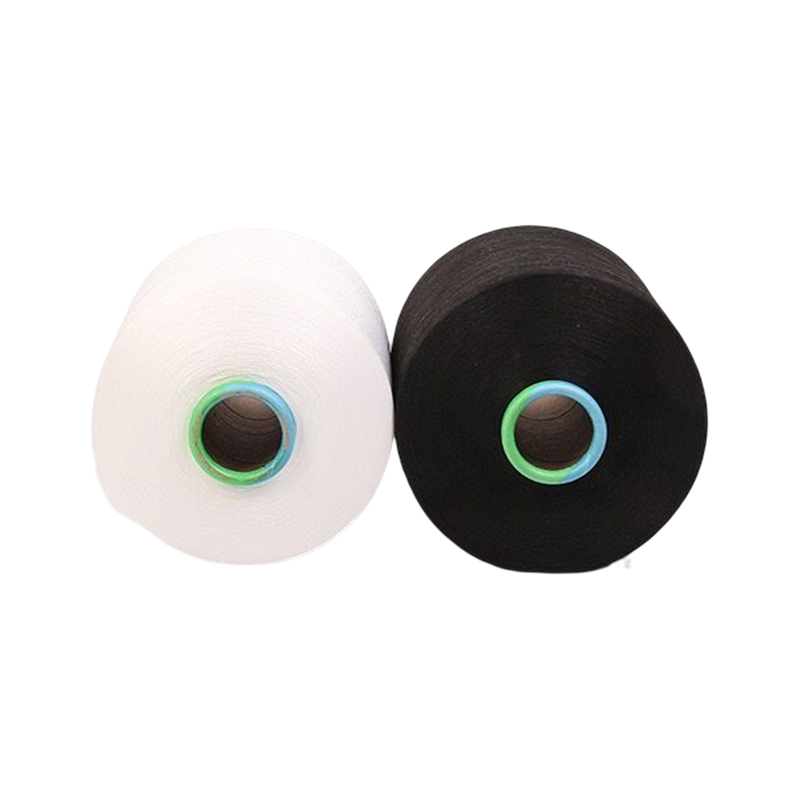

품질 관리의 핵심 요점 폴리 에스테르 DTY (폴리 에스테르 스트레치 텍스처 원사) 주로 다음 측면을 포함합니다.

원료 품질 관리

폴리 에스테르 칩 품질 : 폴리 에스테르 칩의 고유 점도는 일반적으로 0.64-0.68dl/g 사이에 안정적이어야합니다. 본질적인 점도는 칩의 분자량을 반영하며, 이는 완성 된 원사의 스핀 가능성과 강도에 직접적인 영향을 미칩니다. 동시에, 칩의 최종 카르 복실 함량은 일반적으로 30mol/t 미만을 제어해야한다. 너무 높은 카르 복실 함량은 섬유의 열 안정성을 감소시키고 염색 성능이 좋지 않습니다.

첨가제 품질 : 생산에 추가 된 매트 제제 및 Antistatic agent와 같은 첨가제의 품질도 중요합니다. 이산화 티타늄 티타늄 티타늄을 예를 들어, 입자 크기 분포는 균일해야하며 일반적으로 0.2-0.3 미크론으로 제어됩니다. 입자 크기가 너무 크면 섬유 표면에 결함이 발생하여 외관 품질에 영향을 미칩니다.

회전 프로세스 제어

온도 제어 : 회전 상자의 온도는 일반적으로 280-290 ℃에서 제어됩니다. 너무 높은 온도는 폴리 에스테르 용융물을 분해하여 분자량 및 섬유 강도를 감소시킵니다. 온도가 너무 낮을수록 용융 유동성이 나빠지고 모발과 부서진 끝이 발생하기 쉽습니다.

회전 속도 : 적절한 회전 속도는 일반적으로 3000-6000m/분 사이의 섬유의 품질을 보장하는 데 도움이됩니다. 회전 속도가 너무 빠르면 섬유의 내부 응력이 크기 때문에 쉽게 고르지 않은 섬유 구조를 유발하고 후 처리 성능에 영향을 줄 수 있습니다. 속도가 너무 느리면 생산 효율이 낮고 섬유 방향이 충분하지 않으며 강도가 충분하지 않습니다.

구성 요소 여과 : 회전 구성 요소의 필터 스크린은 적절한 정확도를 가져야합니다. 일반적으로, 200 메쉬, 300 메쉬, 400 메쉬 등과 같은 다층 필터 스크린 조합은 용융물의 불순물 및 겔 입자를 효과적으로 필터링하여 섬유에 들어가는 것을 방지하여 섬유 표면의 회전이 파손되거나 결함을 유발하는 데 사용됩니다.

스트레치 변형 제어

스트레치 다중 : 스트레치 다중 배수는 일반적으로 3.5-5.0 배 사이의 섬유 성능에 영향을 미치는 주요 요인 중 하나입니다. 스트레치가 너무 커지면 섬유가 부러지기 쉽고 느낌이 단단해집니다. 스트레치가 너무 작 으면 섬유 강도와 방향이 충분하지 않으며 탄력성과 푹신함은 이상적이지 않습니다.

핫 박스 온도 : 스트레치 변형 과정에서 핫 박스 온도는 일반적으로 180-220 ℃로 설정됩니다. 뜨거운 상자 온도가 너무 높으면 섬유는 노란색과 부서지기 쉬워서 색상과 느낌에 영향을 미칩니다. 온도가 너무 낮 으면 섬유 성형 효과가 열악하고 컬과 탄성이 불안정합니다.

False Twist Tension : 일반적으로 2-5cn/dtex 사이에서 잘못된 트위스트 장력을 올바르게 제어해야합니다. 장력이 너무 크면 섬유 컬이 작고 느낌이 어렵고 머리카락을 갖기 쉽습니다. 장력이 너무 작 으면 섬유 컬이 불안정하고 원사 형성 후 고리 및 보풀과 같은 문제가 쉽습니다.

완제품 검사 제어

물리적 인덱스 검사 : 섬유 선형 밀도, 강도, 신장, 컬 수축 등을 포함한 선형 밀도 편차는 ± 1.5% 내에서 제어되어야하며 강도 변화 계수는 섬유 두께 및 강도 안정성의 균일 성을 보장하기 위해 5% 미만이어야합니다.

외관 품질 검사 : 주로 섬유에 모발, 부러진 끝, 기름진 및 더러운 섬유 및 뻣뻣한 섬유와 같은 결함이 있는지 확인하십시오. 머리카락은 후속 가공의 원활한 진행에 영향을 미치며, 지성 및 더러운 섬유는 고르지 않은 염색을 유발하고 뻣뻣한 섬유는 섬유의 스핀 가능성과 직물의 품질을 줄입니다.

염색 성능 검사 : 시뮬레이션 염색 테스트를 통해 섬유의 착색 속도, 색상 견해 및 기타 지표가 테스트됩니다. 착색 속도는 안정적이어야하며 표준 샘플과의 색상 차이는 일반적으로 4 레벨 이상에서 제어해야하며, 염색 후 섬유의 색상 밝기와 내구성을 보장하기 위해 색상 견해는 3-4 레벨에 도달해야합니다.

.png)

-2.png)

-2.png)

-3.png)